技术前沿:新能源汽车安全解决方案--泡沫铝电池包箱和泡沫铝防撞梁!

【电车资源EV江湖 Bentty李清】

前 言

汽车安全是头等大事,是买汽车的第一选项,是制造汽车者的首要责任。截至2017年底,国内新能源汽车保有量已超过160万辆,占全球新能源汽车保有量的50%,着火事故频发。据国家质检总局缺陷管理中心10月31号公告称:“2018年发生新能源汽车起火事件40余起。”督促5个企业召回24个车型,35600辆缺陷电动汽车。电动汽车起火是由于动力电池包内电源短路造成的,因此,动力电池包不安全是抑制电动汽车发展的关键问题,必须给电动汽车提供安全的动力电池包。本文主要论述采用泡沫铝电池包箱和泡沫铝防撞梁在新能源电动汽车的安全作用,以飨读者!

一、电动汽车着火事故频发

1、特斯拉汽车发生的事故,特斯拉在外国发生的着火事故

2013年10月1日,美国西雅图南部公路,Model S在行驶中车辆自燃;同月的18日,同款特斯拉 Model S在墨西哥高速行驶,碰撞后起火并爆炸;11月7日,美国田纳西州士麦那,Model S在行驶中车辆自燃;11月15日,美国加州奥兰治县居民车库,Model S在充电起火;2014年2月初,加拿大多伦多居民车库,Model S自燃;2014年7月4日,洛杉矶高速公路,Model S在行驶中车辆自燃。

2、国内部分电动汽车起火

据不完全统计,2016年发生电动汽车着火事件25起,2017年发生14起,而2018年截止到现在,共发生40起;不再一一累述。

二、 电动汽车主要着火原因分析

1、汽车自燃原因:行驶过程中电池包中正负电极短路着火。电池包在底盘处,下部若撞击障碍物或受到强力颠簸,电池受损或漏液短路;充电时接头或局部高温造成不绝缘短路;泡水后不绝缘短路。遭受撞击或强力颠簸短路;电池漏液或水泡短路;电池接头或局部过热短路。解决办法:阻尼强力颠簸;缓冲障碍物撞击;避免遭水泡;降低接头电流密度避免过热等。

2、碰撞着火原因:电动汽车遭受高速碰撞时,电池包遭受强力冲撞、振动,汽车变形导致电池包也挤压变形,电池组块相互挤压、叠落,损伤破裂与短路,引起着火、甚至爆炸,全车烧毁(图为特斯拉碰撞燃烧)。主要原因:电池遭受强力冲撞短路;电池块挤压、叠落短路;电池颠、挤出液体短路。解决办法:设法消除对电池冲撞力、消除对电池撞击动能; 避免电池组块挤压、叠落短路等。

三、当下电池包箱存在的问题,电动汽车采用铸钢电池包箱、铸铝电池包箱、塑料电池包箱。

频发的事故表明,使用这些电池包箱的动力电池包不安全,存在的主要问题如下:1、没有减震功能;2、没有抑制颠簸性能;3、没有吸能防撞功能;4、钢制与铝制包箱没有电绝缘性能;5、塑料包箱易燃烧。

理想电池包箱需要具有的性能:1、能减震、阻尼振动;2、抑制颠簸;3、吸受撞击动能,减少对电池冲击;4、具有电绝缘性能,减少短路机会;5、不易燃烧。

四、解决电池包安全措施之一

采用性能可靠的电池包箱--泡沫铝电池包箱, 泡沫铝电池包箱的特点:1、吸收撞击动能,每立方米吸收1万~1.5万KJ;2、阻尼振动波,20mm厚度阻尼峰值500Mpa,10mm厚度阻尼峰值250Mpa振动。电池包箱底部可以采用10~20mm厚度泡沫铝,可以阻尼250~500Mpa峰值的振动;3、隔热,热传导系数为0.5w.m.K,降低着火几率;4、电绝缘,可以进行阻燃橡胶喷涂或贴面,减低电池短路几率;5、质量轻,密度为0.6左右。

德国泡沫铝电池包箱 ,德国在中国推泡沫铝电池包箱,是德国弗朗霍夫研究所技术,采用粉末冶金法制造,箱壁8mm,抗压强度4Mpa~8Mpa。优点:与面板结合牢固;缺点:泡沫铝不均匀,造价很高。

中国泡沫铝电池包箱设计:采用泡沫铝板与铝板黏贴夹芯板制作,泡沫铝孔气均匀,强度高,达到5Mpa~10Mpa。减震和屏蔽电池波效果好,造价低,为德国造价的50%。底部厚度10~20mm,20mm厚度阻尼500Mpa峰值的振动,壁厚10mm,铝面板0.5mm厚度,黏结夹芯板。

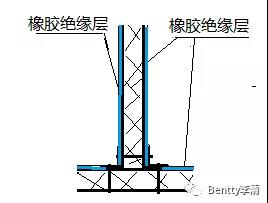

泡沫铝电池包箱专利介绍:本专利涉及一种用泡沫铝/铝板夹芯板制造的电池包箱,包括,泡沫铝夹心底板、侧壁和隔板;内侧壁表面为铝板原始表面、氧化涂层表面、喷涂陶瓷表面或橡胶涂覆表面或粘贴橡胶,以利于电池块间电绝缘。电池包箱中侧壁与底板间、隔板与底板间、隔板与侧壁板间用高强胶粘接并角间采用用角铝加固。

五、解决电池包安全措施之二

减少碰撞对电池包的冲击强度。众多撞车事故表明,钢制防撞梁、铝制防撞梁都不能保护汽车和人安全。保险杠不保险作用,防撞梁不起防撞作用。

泡沫铝防撞梁能够消除反作用力,消除撞击吸能,电池包免受冲击力作用,保电池包和车安全。

泡沫铝防撞梁是中国自己发明的,德国奥迪A8用的是泡沫铝保险杠。有些人怀疑泡沫铝防撞梁,可以简单化理解。假若汽车与碰撞墙体间有厚棉花包,棉花包吸收全部碰撞动能,消除反作用力,汽车安全,人安全。泡沫铝防撞梁吸收全部碰撞动能等于棉花包。

1、泡沫铝防撞梁的益处:

1)高速碰撞时车身不变形:无泡沫铝防撞梁车身严重变形,人被挤压,电动车电池包短路,着火,车毁人死伤;有泡沫铝防撞梁,车身纵梁不变形,电池包不变形,不短路着火,减少人员死伤率;对方被撞汽车也减少伤害几率。

2)加速度减小:无泡沫铝防撞梁时,电池包遭受加速度力大,叠加碰撞,易短路着火。有泡沫铝防撞梁时,碰撞瞬间加速度显著降低,电池包遭受加速度力减少。

3)碰撞后经济损失显著降低:50Km以上速度碰撞后经济损失对比: 无泡沫铝防撞梁车,纵梁、发动机、驾驶舱损坏,车烧毁,损失几万~几百万元;有泡沫铝防撞梁车, 保险杠、泡沫铝防撞梁及水箱维修、更换即可,只损失几千元。

2、泡沫铝防撞梁制作方法:

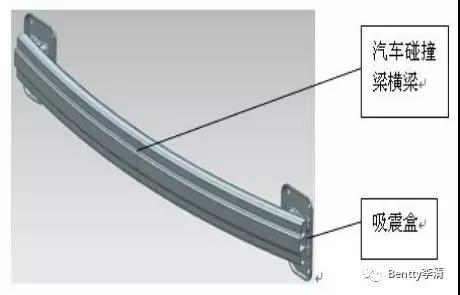

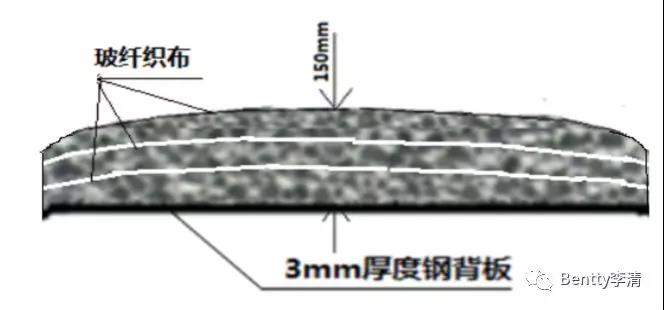

前泡沫铝防撞梁如图所示,背板3mm钢板,垂直高度130mm,水平厚度150 mm。泡沫铝与玻纤布复合,表面或层间复合玻纤织布。 压缩强度5~10Mpa;抗撕裂强度> 300Mpa。吸能量400KJ左右,是50Km/h速度撞击动能的2倍。泡沫铝抗拉强度低,碰撞时易碎裂,为提高防撞梁抗撕裂强度,将泡沫铝与玻纤布复合,表面和层间复合,如图所示,玻纤抗拉强度达到1000Mpa以上。复合后压缩强度仍然5~10Mpa;抗撕裂强度> 300Mpa。

商业机会,在新能源汽车安全方面,不少公司也有不同解决方案,如给动力电池箱加装灭火报警装置,对电芯等提出更高的质量要求等不一一论述。或许采用泡沫铝电池包箱和泡沫铝防撞梁在新能源电动汽车的提升安全作用是一片新的蓝海呢?本文旨在知识分享,不做为您做投资决策的任何参考。

(来源:电车资源EV江湖 Bentty李清)

本文由电车资源【EV江湖】作者撰写,观点仅代表个人,不代表电车资源。

电车资源自媒体平台——EV江湖致力于打造新能源汽车产业生态与消费生态结合的新模式自媒体平台。我们以严谨而开放的态度,诚邀各路豪杰,探讨新能源汽车发展之路,见证产业发展一路风云(点击进入EV江湖),联系电话:0755-82433081 ,微信:314585903。

10664 阅读